型枠工法の改良型パーライトモルタルロケットストーブ製作と試運転

前回使っていたパーライトモルタルロケットストーブが壊れたので、反省点を活かした新型調理用ロケストを作ることに。

※前回の記事で示したとおりのものが作れているわけではありません!

型枠製作

今回は焚き口の半斗缶を断熱材料で覆いたいため、自由なサイズに出来る型枠工法を用いました。

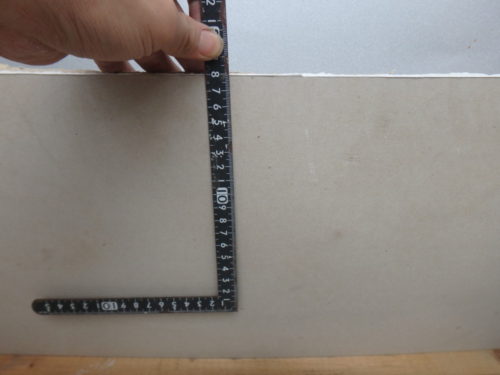

型枠は1820×910×12mm厚の石膏ボード1枚です。

ホムセンで400円前後。

12mm厚合板より安いです。(約1,000円)

石膏ボードは合板より耐水性と強度は落ちますが、安いし耐熱性があります。

基本はパーライトモルタルで作るため、安全な型枠として使えれば良いかな、ということで。

ペール缶と半斗缶を覆うような大きさになるよう、5面を切り出していきます。

横455mm、縦600mm、高さ270mmとしました。

接合部は余っていた適当な小角材です。

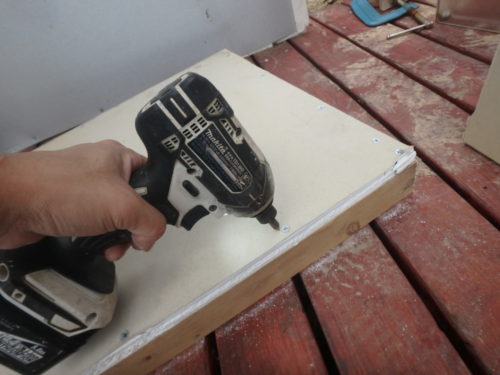

これまた小屋建築時に余っていた石膏ボードビスで、留めていきます。

脆い石膏ボードと言えども、ビス留めしていくとしっかりしてきました。

第1層パーライトモルタル打設

今回はウッドデッキの上に置くことになりますから、下側の断熱もそれなりに必要です。

焚口下側の材料は断熱性の高いパーライトモルタルを基本としますから、適当に9cmくらい厚みを持たせました。

打設時に分からなくならないよう、既定の深さの場所に印を付けます。

多くのパーライトモルタルが必要になるので、嵩増しのために端材石膏ボードや前回作ったロケストの破片をハンマーで砕いて入れることに。

石膏ボードはゴミとして処理するのは大変ですが、こうやって埋め込んじゃうと楽ですよ…

適当にセメントを混ぜます。

…明らかに材料の径が大きすぎますが、型枠は付けっぱなしにする予定だから別に固まりきらなくてイインダヨ!

既定の深さになるまで打設です。

…ここで以外に多くの材料使ってしまった。

別の嵩増しの方法ももっと使うべきでした。

半斗缶が水平になるように調節し、焚口下部の第1層が完了です。

出来上がりイメージは上の写真っぽい感じで。

焚口の加工

次は半斗缶の加工です。

焚口の半斗缶と燃焼筒を繋ぐのはよくある「エビ曲がり煙突」とします。

煙突が入るような大きさの穴を開けていきます。

金切りハサミで切り込みを入れて、丸い穴を開けます。

逆側には燃料投入口や空気流入口を開けます。

ちょっと悩みながら作業。

う~ん、まあ今のところはこんな感じで良いか。

型枠前面の石膏ボードにも、同じサイズの穴を開けます。

脆いですからドリルでも鋸でも簡単に切っていけます。

ビスで取り付けなおしたら、焚口の加工は一応終了です。

個人的に、半円のデザインにするとカワ(・∀・)イイ!!

第2層パーライトモルタル充填

次は第2層のパーライトモルタル、燃焼筒のペール缶を置く基礎となり、半斗缶を覆って断熱させる役割を持ちます。

…が、この時パーライトとセメントの量が心もとなかったので、焚口の方は省略し、エビ曲がり煙突から離れたところにはスタイロフォーム端材で嵩増しすることに。

ここで用いたパーライトモルタルは、パーライト:セメント=3:1の、前回作ったロケストと同じ配分。

割れたとしても型枠があるから保持できる…はず。

ペール缶を置いてもその上端が水平になるように、パーライトモルタルの量を微調整します。

ここで水平にしないと五徳とかが置きにくくなりますから!

燃焼筒(ヒートライザー)設置とグラスウール

パーライトモルタルが不足していたので、小屋建築時に余ってしまった断熱材のグラスウールを、半斗缶の周りに設置してみました。

さあ、どうなる!?

燃焼筒はペール缶とするため煙突が通るような穴を開けます。

煙突の長さは「半直筒」と表記されているもので十分でした。

燃焼筒周りにも、余っていたグラスウールを詰めてみました。

さあ、どうなる!?

煙突をペール缶とエビ曲がり煙突に差し込んで、型枠工法でつくる改良型ロケストの基本構造が完成です!

試運転

完成した晩、早速試運転です。

半斗缶の蓋を開けて適当に焚きつけを入れて、燃焼筒に細木を入れます。

焚口から点火すると、簡単に空気を吸い込んですぐに燃焼が開始しました。

最初は煙が凄かったです。

グラスウールが燃えているようでした。

しかし時間が経つと煙も無くなっていきました。

初回は火力が強すぎて怖いくらいでした。

調理場デッキ上側のガルバ板が熱くて、素手だと触り続けるのがきついくらいです。

…ちょっと抑えたほうが良いかな。

常に空気は逆流せず、完全燃焼するまで火の勢いは止まりません。

焚口の空間も広いので、エビ曲がり部分に炭が溜まっても掻き出してやるとすぐに空気と混ざって完全燃焼していきます。

飯炊きもカレーもすぐに出来上がり、忙しかったです。

燃費も抜群で、切り株焚き火台の時よりも遥かに使用した燃料が少なかったです。

3回ほど使用すると、ガラス繊維であるグラスウールが溶融してガラスの塊みたいになり、体積と断熱性が一気に減りました。

グラスウールは不燃材料とされてはいますが、高温ではその性質を維持することは出来ないし、付着させている成分が燃えることもあるようです。

反省点

- グラスウールは高温時の断熱材としては使えない。蓄熱材の周りに巻くくらいか。

- 火力の安定には蓄熱性も必要。燃焼筒にはパーライトモルタルなどを充填すべき。

- 半斗缶の蓋が熱すぎて開けられない。取っ手が欲しい。

- 半斗缶の蓋が高温になるのでいつか穴が開きそう。厚めの鉄板とその上に置ける断熱材(ロックウール等)が欲しい。

しかし今回作ったロケストの基本構造は良い感じなので、耐久性試験と改良しながら使い続けます。

ネタが溜まったらまた記事にします。

ディスカッション

コメント一覧

こんにちは。

いずれ二重煙突自作しようと思っていたので大変参考になりました!

二重煙突でグラスウール使ってる人少し見かけたことありましたが高温で溶けるんですね。

うちも端材があるので使ってみようかと思ってましたがやめておきます…。

ロックウール使ってる人が一番多いですが、素材が石なら溶けないと言う事なんでしょうかね〜。

グラスウールですが、ストーブのすぐ近くは耐えられなさそうですが、煙突の屋外部分とかなら使えるかなあと思います。

ロックウールのほうが耐熱性ありますが、手に入りにくいのが難点ですねえ。

自動車用品で、排気管の断熱に使う断熱材がありますよ。耐熱布、サーモバンテージ、などの名称で売ってます。ご参考に。

情報ありがとうございます!

ロックウール以外にも自動車用品の中で色々ありそうですね。

安く抑えられるなら使ってみたいです。安く抑えられるなら…